Gärfutter richtig aufbereiten

Ein optimal aufbereitetes Futter bringt Vorteile im Gärverlauf, bei der Futtervorlage und dem Fressverhalten der Kuh. Vor allem bei der Verfütterung von Grassilage zeigen sich die Vorteile kurz geschnittener Futterpartikel. Egal ob bei händischer Vorlage oder Verarbeitung im Futtermischwagen – langes Futter bringt meist einen höheren Arbeitsaufwand mit sich. Im Fressverhalten der Kuh ergeben sich Nachteile im stärkeren Selektieren bei Mischrationen und erhöhten Futterverlusten durch „Futterwerfen“, da Kühe lange Futterteile nicht abbeißen können, sondern eher auszuschütteln versuchen. Einen wesentlichen Einfluss auf die Fressleistung am Futtertisch hat die Gärfutterqualität. Schlecht vergorenes, buttersäurehaltiges Futter vermindert die Futteraufnahme und verschlechtert die Nährstoffversorgung. Ein gut aufbereitetes und zerkleinertes Futter verbessert die Leistung der Milchsäurebakterien und unterstützt einen guten Gärverlauf.

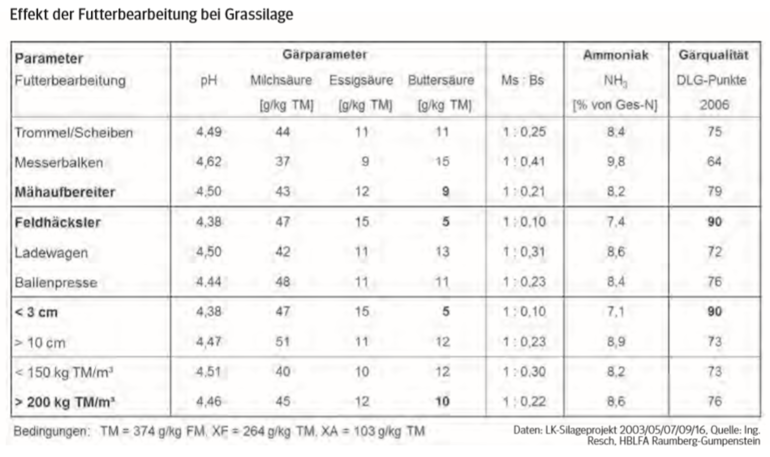

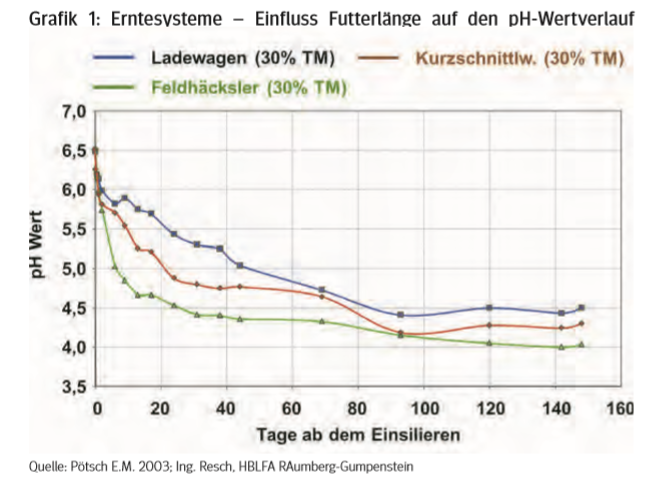

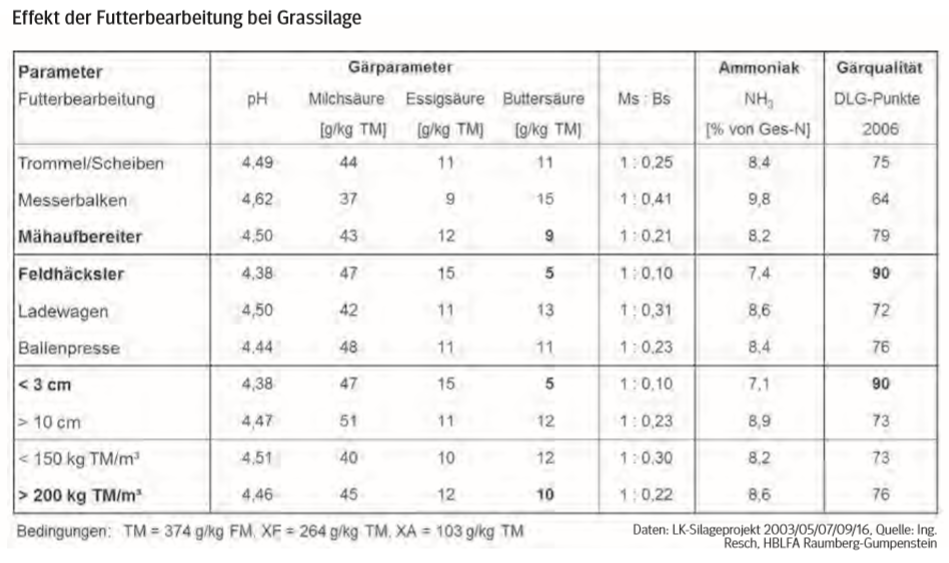

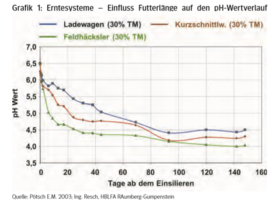

Wie Auswertungen aus dem Österreichischen Silageprojekt zeigen, kommt der Futteraufbereitung größte Bedeutung zu (Tabelle). Zerkleinern, Verteilen, Verdichten und ein luftdichter Abschluss sind dabei wesentliche Punkte der Silierarbeit, und deren optimale Umsetzung ist in niedrigeren Buttersäurewerten ersichtlich. Eine Futterzerkleinerung unter drei cm bzw. der Einsatz von Feldhäckslern zeigt in der Auswertung den niedrigsten Buttersäuregehalt und damit die beste Gärqualität. Ähnliche Unterschiede ergibt auch ein Vergleich verschiedener Ernteverfahren bzw. Futterlängen und derer Auswirkungen auf den pH-Wert-Verlauf in der Silage (Grafik 1).

Auch hier konnte die schnellste und stärkste Säuerung über das kürzeste Futter erreicht werden. Da in der Praxis ein Häcksler nicht überall eingesetzt werden kann, wird besonders auf die deutlichen Vorteile eines Kurzschnittsystems gegenüber langem Futter hingewiesen. In der modernen Erntetechnik werden dabei Schnittlängen unter vier cm erreicht, wenn alle Messer eingeschwenkt und gut geschärft sind. Positive Effekte sind auch beim Einsatz eines Mähaufbereiters und vor allem bei einer guten Futterverdichtung erkennbar.

Wie Auswertungen aus dem Österreichischen Silageprojekt zeigen, kommt der Futteraufbereitung größte Bedeutung zu (Tabelle). Zerkleinern, Verteilen, Verdichten und ein luftdichter Abschluss sind dabei wesentliche Punkte der Silierarbeit, und deren optimale Umsetzung ist in niedrigeren Buttersäurewerten ersichtlich. Eine Futterzerkleinerung unter drei cm bzw. der Einsatz von Feldhäckslern zeigt in der Auswertung den niedrigsten Buttersäuregehalt und damit die beste Gärqualität. Ähnliche Unterschiede ergibt auch ein Vergleich verschiedener Ernteverfahren bzw. Futterlängen und derer Auswirkungen auf den pH-Wert-Verlauf in der Silage (Grafik 1).

Auch hier konnte die schnellste und stärkste Säuerung über das kürzeste Futter erreicht werden. Da in der Praxis ein Häcksler nicht überall eingesetzt werden kann, wird besonders auf die deutlichen Vorteile eines Kurzschnittsystems gegenüber langem Futter hingewiesen. In der modernen Erntetechnik werden dabei Schnittlängen unter vier cm erreicht, wenn alle Messer eingeschwenkt und gut geschärft sind. Positive Effekte sind auch beim Einsatz eines Mähaufbereiters und vor allem bei einer guten Futterverdichtung erkennbar.

Maximale Verdichtung

Die optimale Verdichtung des Siliergutes beeinflusst den Gärverlauf immer positiv. Je schneller der Sauerstoff hinausgedrückt wird, desto früher kann die Vermehrung der Milchsäurebakterien einsetzen. Die durchschnittliche Verdichtung der ausgewerteten Silage liegt deutlich unter dem allgemein empfohlenen Richtwert von 200 kg TM/m³. Dieser gilt für relativ feuchte Silage mit ca. 30 % Trockenmasse. Je trockener siliert wird, desto besser muss die Silage verdichtet werden, um stabile Verhältnisse bei der Entnahme zu erreichen. Zwischen 30 und 40 % Trockenmasse sollte die Dichte von 180 kg auf 225 kg TM /m³ ansteigen.

Den größten Einfluss üben Trockenmassegehalt und Rohfaseranteil sowie das Siliersystem aus. Nimmt die Trockenmasse um ein % zu, so steigt die Lagerdichte um 2,4 kg. Als großer Gegenspieler gilt der Rohfasergehalt, da bei einem Anstieg um ein Prozent die Dichte um 2,6 kg sinkt. Wird demnach zu spät gemähte Silage zu stark angewelkt, sind keine guten Gärqualitäten zu erwarten.

Ein deutlicher Einfluss auf die Verdichtung ergibt sich aus der theoretischen Schnittlänge. Kurz gehäckseltes Futter (208 kg TM/m³) kann besser verdichtet werden als langes Futter (185 kg TM/m³). Vor allem die bessere Verteilung gewährleistet eine dichte Lagerung mit möglichst wenig „wärmenden“ Sauerstoffnestern. Die Verdichtungsleistung der Technik muss unbedingt auf die Erntekette abgestimmt sein. Hohe Flächenleistungen mit großen Erntemengen erfordern auch höhere Walzgewichte und ausreichend Zeit zum Verdichten. Empfohlen werden Walzgewichte, die mindestens bei einem Drittel der eingebrachten Futtermenge je Stunde liegen (z. B. 30 Tonnen Erntegut/ Stunde bringt 10 Tonnen Walzgewicht). Für das Verteilen und gleichzeitiges Verdichten je Fuhre sollten mindestens 15 Minuten zur Verfügung stehen, damit mindestens drei langsame Überfahrten über die gesamte Fläche möglich sind.

Bei hohen Ernteleistungen vom Feld muss Befüllen und Walzen parallel erfolgen. Dies erfordert breite Siloanlagen oder das gleichzeitige Befüllen zweier Fahrsilos. Für eine ausreichende Tiefenwirkung der Walzarbeit sorgen schmälere Reifen mit erhöhtem Reifendruck (2 bis 3,5 bar entsprechend Herstellerangaben) und eine maximale Höhe der Abladeschicht von 30 cm.

Ein deutlicher Einfluss auf die Verdichtung ergibt sich aus der theoretischen Schnittlänge. Kurz gehäckseltes Futter (208 kg TM/m³) kann besser verdichtet werden als langes Futter (185 kg TM/m³). Vor allem die bessere Verteilung gewährleistet eine dichte Lagerung mit möglichst wenig „wärmenden“ Sauerstoffnestern. Die Verdichtungsleistung der Technik muss unbedingt auf die Erntekette abgestimmt sein. Hohe Flächenleistungen mit großen Erntemengen erfordern auch höhere Walzgewichte und ausreichend Zeit zum Verdichten. Empfohlen werden Walzgewichte, die mindestens bei einem Drittel der eingebrachten Futtermenge je Stunde liegen (z. B. 30 Tonnen Erntegut/ Stunde bringt 10 Tonnen Walzgewicht). Für das Verteilen und gleichzeitiges Verdichten je Fuhre sollten mindestens 15 Minuten zur Verfügung stehen, damit mindestens drei langsame Überfahrten über die gesamte Fläche möglich sind.

Bei hohen Ernteleistungen vom Feld muss Befüllen und Walzen parallel erfolgen. Dies erfordert breite Siloanlagen oder das gleichzeitige Befüllen zweier Fahrsilos. Für eine ausreichende Tiefenwirkung der Walzarbeit sorgen schmälere Reifen mit erhöhtem Reifendruck (2 bis 3,5 bar entsprechend Herstellerangaben) und eine maximale Höhe der Abladeschicht von 30 cm.

Rascher Luftabschluss

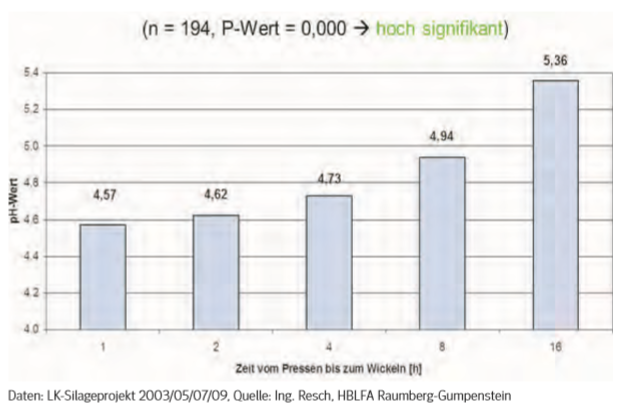

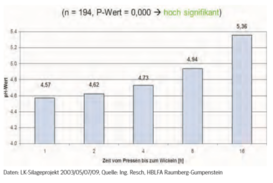

Ein wichtiger Hinweis zur Silagequalität ergibt sich aus Erhebungen zum zeitlichen Ablauf zwischen Verdichtung und Verschließen des Silos (Grafik 2). Je mehr Zeit zwischen Verdichten bzw. Pressen und Abdecken bzw. Einwickeln verstreicht, desto höher ist der pH-Wert der Silage. Liegt er nach zwei Stunden noch bei pH 4,6, so erreicht er nach acht Stunden fast pH 5,0. Der Grund liegt in den schlechten Anfangsgärbedingungen für die wärmeempfindlichen Milchsäurebakterien durch die starke Futtererwärmung unter Sauerstoffeinfluss.

Ein rasches, luftdichtes Verschließen oder Wickeln der verdichteten Silage gilt als wichtigste Empfehlung aus dieser Erkenntnis. Dabei werden Ballen mindestens sechsfach gewickelt und möglichst auf befestigten Plätzen gelagert. Bei Fahrsiloanlagen sind Randfolien, Unterziehfolien und eine entsprechende Beschwerung sowie der Schutz der eigentlichen Silofolie mittlerweile Standard.

Ein rasches, luftdichtes Verschließen oder Wickeln der verdichteten Silage gilt als wichtigste Empfehlung aus dieser Erkenntnis. Dabei werden Ballen mindestens sechsfach gewickelt und möglichst auf befestigten Plätzen gelagert. Bei Fahrsiloanlagen sind Randfolien, Unterziehfolien und eine entsprechende Beschwerung sowie der Schutz der eigentlichen Silofolie mittlerweile Standard.